Kuigi linnukasvatus on Aafrikas aastate jooksul üha populaarsemaks muutunud, on see olnud sisuliselt väikesemahuline tegevus.Viimastel aastatel on sellest aga saanud tõsine ettevõtmine, kus paljud noored ettevõtjad sihivad pakutavat atraktiivset kasumit.Üle 5000-pealine linnupopulatsioon on praegu üsna tavaline, kuid üleminek suuremahulisele tootmisele on tekitanud avalikkuses muret jäätmete nõuetekohase kõrvaldamise pärast.See number pakub huvitaval kombel ka väärtusvõimalusi.

Suuremahuline tootmine on esitanud mitmeid väljakutseid, eriti neid, mis on seotud jäätmete kõrvaldamisega.Väikeettevõtted ei ärata keskkonnaametite suurt tähelepanu, kuid keskkonnaprobleemidega äritegevused peavad järgima samu keskkonnaohutusstandardeid.

Huvitav on see, et sõnnikujäätmete väljakutse pakub põllumeestele võimalust lahendada suur probleem: elektrienergia kättesaadavus ja hind.Mõnes Aafrika riigis kaebavad paljud tööstusharud energia kõrge hinna üle ja paljud linnaelanikud kasutavad generaatoreid, kuna toide on ebausaldusväärne.Jäätmesõnniku muutmine elektrienergiaks biodigestite kasutamise kaudu on muutunud atraktiivseks väljavaateks ja paljud põllumehed on selle poole pöördumas.

Sõnnikujäätmete elektriks muutmine on rohkem kui boonus, sest elekter on mõnes Aafrika riigis napp kaup.Biodigesterit on lihtne hallata ja hind on mõistlik, eriti kui vaadata pikaajalist kasu

Lisaks biogaasi elektritootmisele saastavad aga biodigesti projekti kõrvalsaadus biogaasijäätmed oma suure koguse, kõrge ammoniaaklämmastiku ja orgaanilise aine kontsentratsiooni tõttu otseselt keskkonda ning transpordi, töötlemise ja utiliseerimise maksumus on suurem. kõrge.Hea uudis on see, et biodigestist pärinevatel biogaasijäätmetel on parem taaskasutusväärtus, kuidas siis biogaasijäätmeid täielikult ära kasutada?

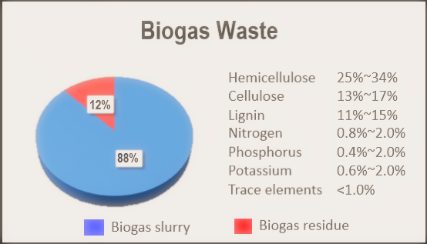

Vastus on biogaasväetis.Biogaasijäätmeid on kahel kujul: üks on vedel (biogaasi läga), mis moodustab ligikaudu 88% kogujäätmetest.Teiseks tahke jääk (biogaasi jääk), mis moodustab umbes 12% koguhulgast.Pärast biodigestijäätmete ekstraheerimist tuleks need teatud aja jooksul sadestada (teine kääritamine), et tahke ja vedelik looduslikult eralduks.Tahke – vedeliku eraldajasaab kasutada ka vedelate ja tahkete biogaasijäätmete eraldamiseks.Biogaasi läga sisaldab toitaineid nagu saadaolev lämmastik, fosfor ja kaalium, aga ka mikroelemente nagu tsink ja raud.Määramise järgi sisaldab biogaasi lämmastik üldlämmastikku 0,062% ~ 0,11%, ammooniumlämmastikku 200 ~ 600 mg/kg, olemasolevat fosforit 20 ~ 90 mg/kg, kaaliumit 400 ~ 1100 mg/kg.Tänu oma kiirele toimele, kõrgele toitainete kasutusmäärale ja põllukultuuridele kiiresti omastatavale on see omamoodi parem mitmekordse kiire toimega liitväetis.Tahke biogaasi jääkväetis, toiteelemendid ja biogaasi läga on põhimõtteliselt samad, sisaldades 30% ~ 50% orgaanilist ainet, 0,8% ~ 1,5% lämmastikku, 0,4% ~ 0,6% fosforit, 0,6% ~ 1,2% kaaliumirikast. hapet üle 11%.Humiinhape võib soodustada mulla agregaatide struktuuri moodustumist, suurendada mulla viljakuse säilimist ja mõju, parandada mulla füüsikalisi ja keemilisi omadusi, mulda parandav toime on väga ilmne.Biogaasi jääkväetis on oma olemuselt samasugune kui hilise toimega väetise hulka kuuluval ja parima pikaajalise toimega orgaanilisel üldväetisel.

Biogaasi kasutamise tootmistehnoloogialägavedelväetise valmistamiseks

Biogaasi läga pumbatakse idude aretusmasinasse desodoreerimiseks ja kääritamiseks ning seejärel eraldatakse kääritatud biogaasi läga tahke-vedeliku eraldusseadme kaudu.Eraldusvedelik pumbatakse elementide kompleksi moodustavasse reaktorisse ja kompleksi moodustamiseks lisatakse muid keemilise väetise elemente.Kompleksi moodustav reaktsioonivedelik pumbatakse lahustumatute lisandite eemaldamiseks eraldus- ja sadestamissüsteemi.Eraldusvedelik pumbatakse elementaarsesse kelaati moodustavasse veekeetjasse ja lisatakse kelaatimise reaktsiooniks põllukultuuridele vajalikud mikroelemendid.Pärast reaktsiooni lõppemist pumbatakse kelaatvedelik valmis paaki, et lõpetada villimine ja pakendamine.

Tootmistehnoloogia biogaasi jäägi kasutamisest orgaanilise väetise valmistamiseks

Eraldatud biogaasi jääk segati õlgede, koogiväetise ja muude teatud suuruseni purustatud materjalidega ning reguleeriti niiskusesisaldus 50%-60% ja C/N suhe 25:1.Segatud materjalile lisatakse fermentatsioonibakterid ja seejärel tehakse materjalist kompostihunnik, kuhja laius on vähemalt 2 meetrit, kõrgus on vähemalt 1 meeter, pikkus ei ole piiratud ja paak Võib kasutada ka aeroobset kääritamisprotsessi.Pöörake tähelepanu niiskuse ja temperatuuri muutumisele kääritamise ajal, et õhutus säiliks hunnikus.Käärimise algfaasis ei tohiks niiskus olla alla 40%, vastasel juhul ei soodusta see mikroorganismide kasvu ja paljunemist ning niiskus ei tohiks olla liiga kõrge, mis mõjutab ventilatsiooni.Kui kuhja temperatuur tõuseb 70 ℃-ni, komposti keeramismasintuleks kasutada hunniku pööramiseks, kuni see on täielikult mädanenud.

Orgaanilise väetise sügav töötlemine

Pärast materjali kääritamist ja küpsemist saate kasutadaorgaaniliste väetiste valmistamise seadmedsügavaks töötlemiseks.Esiteks töödeldakse see pulbriliseks orgaaniliseks väetiseks.Thepulbrilise orgaanilise väetise tootmisprotsesson suhteliselt lihtne.Esmalt materjal purustatakse ja seejärel sõelutakse materjalis olevad lisandid välja, kasutades asõelumismasinja lõpuks saab pakkimine valmis.Kuid töötlemine sissegranuleeritud orgaaniline väetis, granuleeritud mahepõllumajanduslik tootmisprotsess on keerulisem, esimene materjal, mis purustatakse, sõelutakse välja lisandid, granuleerimiseks mõeldud materjal ja seejärel osakesed.kuivatamine, jahutamine, katmineja viimaks lõpulepakendamine.Kahel tootmisprotsessil on oma eelised ja puudused, pulberorgaanilise väetise tootmisprotsess on lihtne, investeering on väike, sobib äsja avatud orgaanilise väetise tehase jaoks,granuleeritud orgaanilise väetise tootmisprotsesson keeruline, investeering on suur, kuid granuleeritud orgaanilist väetist pole lihtne aglomeerida, kasutamine on mugav, majanduslik väärtus on kõrgem.

Postitusaeg: 18. juuni 2021